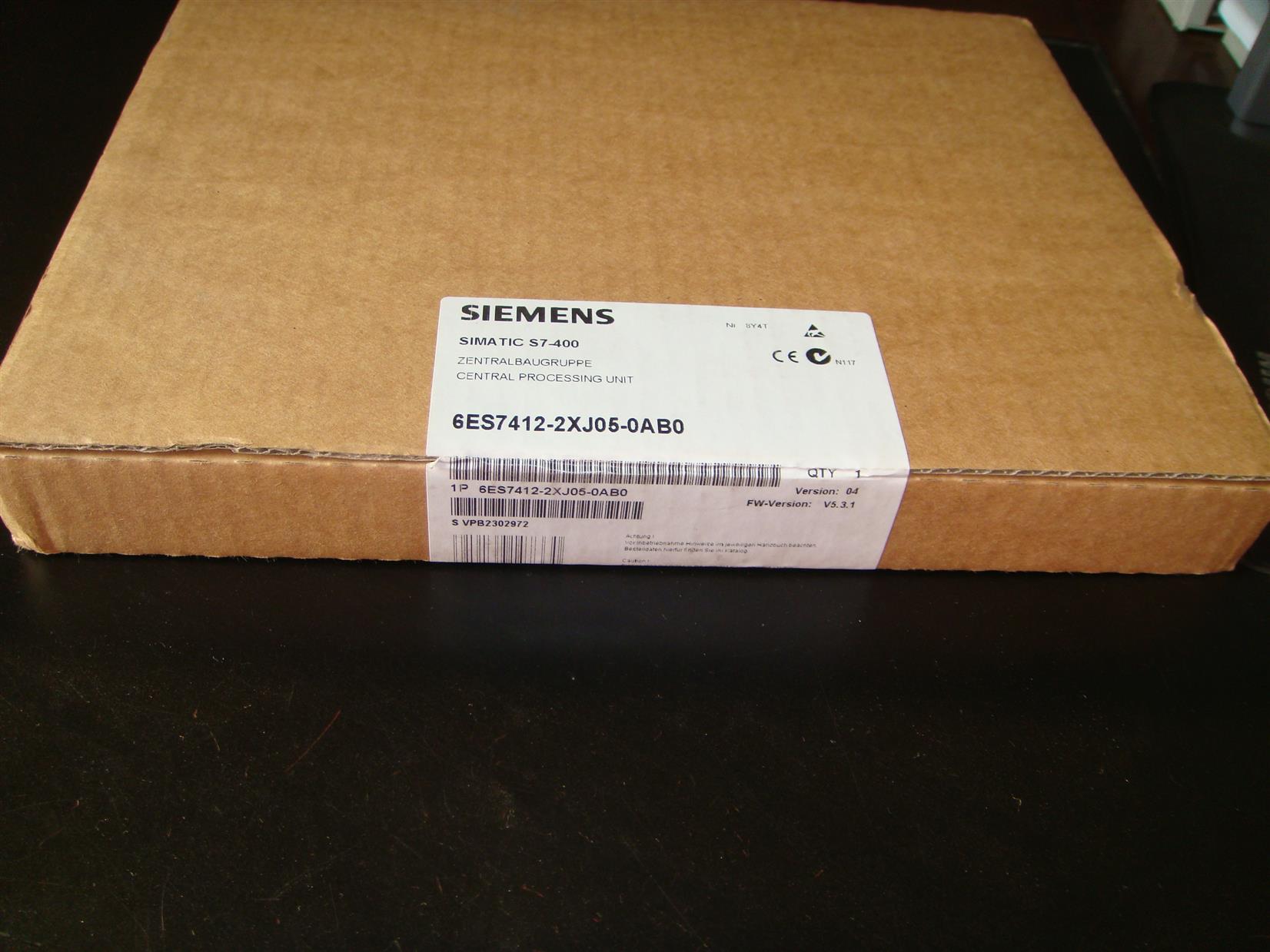

系列S7-400

是否进口是

产品认证CE

结构形式:模块

安装方式:现场安装

功能:PLC/CPU

品牌西门子

CPU通过PC/PPI电缆或插在计算机中CP55111或CP5611通信卡与计算机通信。通过PC/PPI电缆,可以在Windows下实现多主站通信方式。STEP7-Micro/WIN32的用户程序机构简单清晰,通过一个主程序调用子程序或中断程序,还可以通过数据块进行变量的初始化设置。

用户可以用语句表(STL)、梯形图(LAD)和功能块图(FBD)编程,不同的编程语言编制的程序可以相互转换,可以用符号表来定义程序中使用的变量地址对应的符号,是程序便于设计和理解。STEP7-Micro/WIN32为用户提供两套指令集,即SIMATIC指令集(S7-200方式)和标准指令集(IEC方式。

SIMATIC S7-400 有多个型号:

MICROMASTER440变频器适用于多种变速驱动应用。其灵活性使之具有为广泛的应用范围S7-400:

中性能的功能强大的PLC,具有模块化结构和免风扇的设计。S7-400H:采用冗余设计的容错自动

化系统,故障安全型应用。S7-400F/FH;采用冗余设计的故障安全自动化系统,也具备高可用性。S7-40

0自动化系统采用模块化设计。它拥有丰富的模块,这些模块可各种大组合。电源模块(PS)用于将SIMA

TICS7-400连接到120/230VAC或24VDC电源电压.CPU:配有集成PROFIBUSDP接口的不同CPU具不

同性能范围。根据具体型号,这些CPU带有集成PROFINET接口。使用PROFIBUS接口,多可以连接

125个PROFIBUSDP从站.可以将多256个PROFINETIO接到PROFINET 接口。SIMATICS7-400 的所

有CPU均可处理大型的配置。此外,在一个控制器中的多重计算模式下,多个CPU可以协同提

高性能。这些CPU处理速度快且具有确S7-400 的所有CPU均可处理大型的配置。此外,在一个

控制器中的多重计算模式下,多个CPU可以协同提高性能。这些 CPU处理速度很快且具有确定性响应

时间,可实现较短机器循环时间。用于数字量 (DI/DO) 和模拟量 (AI/AO) 输入/输出的信号模块 (SM)理器

(CP),例如用于总线连接和两端到点连接功能模块 (FM):用于完成计数、定位和凸轮控制等要求苛刻

的任务的模块。根据具体要求,用下列模块:接口模块(IM)::用于连接控制器和扩展单元。

SIMATICS5模块:在相关SIMATICS5扩展单元中,可寻址SIMATICS5-115U/-135U/-155U有输入/输出

模块。(此外,在S5EU或者直接在C中(使用适配器)都可以使用 SIMATIC S5 的特定 I P 和 WF 模块。

若用户需要在应用中使用一个以上控制器时,则可以对 SS7-400 进行扩展;多21个元可将多21

个扩展单元 (EU) 连接到控制器 (CC)。接口模块 (IM) 的连接:通过发送和接收 IM 来连接CC和EU

发送IM 插到 CC Z中,相关的接收下游EU中可将多6个发送IM插到CC中(其中多 2个带 有5-V电

源),并可将多1个IM插到 EU中。每个发送IM均有2个接口,每个接口用于连接1条线将多 4个

EU(不带 5-V 电源)或1个EU(带 5-V 电源)连接到发送IM的每个接口。电源模块的固定插槽:必须

始终将电源模块插在CC啊和EU中的通过总线进行的数据交换受限制:通过C总线进行数据交换只

能在CC和6个EUEU1至EU6)之间进行。建议用于小型配置和机器上的控制于柜。也可以提电源。C

C和一个EU之间的较大线路距离:1.5 m(带5V电源)、3 m(不带5V电源)

EU进行分布式扩展:建议在面积很大的工厂内采用,其中,EU位于各个位置。可以用S7-400E

U或SIMATIC5EU。CC和一个EU之间的较大线路距离:对S7EU,约100m;S5EU约600m。

SSIMATICS7-400CPU、CP443-5)SIMATICS7-300(CPU、CP342-5DP或CP343-5)SIMATICC7通

有 PROFIBUSDP接口C7,通过 PROFIBUSDPCP)虽然配有STEP7编程器/PC或OP是总线上的主

站,但它们仅部分通过PROFIBUSDP运行的 PG 和 OP功能。以下设备可作为从站连接:分布式I/

O设备,例如ET200现场设备SIMATICS7-200、S7-300,C7-633/P DP、C7-633 DP、C7-634/P DP、

C7-634 DP、C7-626DP,SIMATICS7400(通过CP43-5通点接口 (MPI) 现数据通信多点接口(MPI) 是

集成在SIMATICS7-400的 CPU 中的通信接口。

直流调速系统装置故障处理和维修的方法

(一)直观法

通过故障发生时的各种光、声、味等异常现象,利用人的手、眼、耳、鼻等感官来寻找原因,认真观察系统的各个部分,将故障缩小到一定范围。例机加一车间XKA2140×80数控龙门铣床,起动主轴旋转时主轴所带的附件铣头不动,6RA27直流调速装置系统也无异常,观察故障现象发现主轴电机也正常旋转,因此怀疑主轴电动机与主轴箱Ⅰ轴传动轴间的连轴节损坏,拆开发现由于连轴节磨损严重,从而使主轴箱Ⅰ轴传动轴轴端磨损,产生相对滑动,更换新的连轴节及主轴箱Ⅰ轴传动轴后故障即可消除。

(二)自诊断功能法

6RA27直流调速装置系统都设计有的自诊断程序的功能,随时监视系统的工作状态及整个系统的软、硬件性能,一旦发现故障则会立即显示报警内容或用发光二极管指示故障的起因,然后结合系统配备的诊断手册不仅可以找到故障发生的原因、部位,而且还有排除的方法提示。例如总装车间5×8数控龙门铣床,机床送电一切正常后起动主轴,主轴不动,经观察故障现象发现西门子6RA27直流调速装置显示屏显示F04报警,其报警内容为“缺相。在有调节器释放信号时(在端子64)主电路块熔断或控制电路电源被切断。”检查装置保险未损坏,装置前端主接触器上端电压正常,下端电压缺一相,拆开主接触器发现主接触器一触点接触不好造成电源缺相,更换主接触器后故障即可解除。

(三)参数检查法

6RA27直流调速装置系统发现故障时应及时核对系统参数,系统参数的变化会直接影响到机床的性能,甚至使机床不能正常工作,出现故障。由于外界的因素或误操作等,都会引起机床参数的丢失或变化,通过核对参数,就能排除故障。

(四)互换法

所谓互换法就是在分析出故障大致范围的情况下,利用备用的印刷线路板、模板、集成电路芯片或元件替换有疑点的部分,从而把故障范围缩小到一定范围。

例如机加一车间CH5240D主轴不动作,6RA27直流调速装置系统显示黑屏,经检查可能是由于电源板故障造成的,换上备用板后,显示屏显示数值主轴运转正常。在备件板的更换中要注意以下问题:更换任何备件都必须在断电情况下进行,在更换备件板上一定要记录下原有的设定开关的设定状态,1或0(on或off)并将新板按同样的状态设定。

(五)假设法

在修理机床时,有不少故障是由于外部条件不满足,没有输入信号造成的,这时可以给它一个信号看工作是否正常,如果能正常工作,就可检查此信号缺失的原因。

例如西门子6RA27系列全数字化晶闸管直流调速装置端子63为“脉冲释放”信号、端子64为“调节器释放”信号、端子72为系统“准备好/故障”信号,这三个信号是相互联系、相互制约着使用,由于外部条件未满足,从而造成端子63、端子64触点无法闭合,端子72有信号输出产生报警,此时可人为将端子63、端子64触点闭合,观查端子72输出信号是否正常(正常为0状态),由此可以判断是直流调速装置故障还是外部条件未满足,从而确定诊断方向,提高维修效率。

(六)关键点的维修

根据机床操作者对故障现象的描述,结合维修手册相关内容的解释与说明以及自己的维修工作经验的积累、故障经常发生的地方等要素来分析确定故障产生的原因,找到产生的原因,故障就迎刃而解了。

连接 SIMATIC TOP 更加简单、快速(不是紧凑 CPU 的板载 I/O)。可使用预先装配的带有单个电缆芯的前端连接器,和带有前端连接器模块、连接线缆和端子盒的完整插件模块化系统

高组装密度

模块中为数众多的通道使 S7-300 实现了节省空间的设计。可使用每个模块中有 8 至 64 个通道(数字量)或 2 至 8 个通道(模拟量)的模块

简单参数化

使用 STEP 7 对这些模块进行组态和参数化,并且不需要进行不便的转换设置。数据进行集中存储,如果更换了模块,数据会自动传输到新的模块,避免发生任何设置错误。使用新模块时,*进行软件升级。可根据需要复制组态信息,例如用于标准机器

许多不同的数字量和模拟量模块根据每一项任务的要求,准确提供输入/输出

使用 STEP 7 对这些模块进行组态和参数化,并且不需要进行不便的转换设置。数据进行集中存储,如果更换了模块,数据会自动传输到新的模块,避免发生任何设置错误。使用新模块时,*进行软件升级。可根据需要复制组态信息,例如用于标准机器

许多不同的数字量和模拟量模块根据每一项任务的要求,准确提供输入/输出

数字量和模拟量模块在通道数量、电压和电流范围、电气隔离、诊断和警报功能等方面都存在着差别。在这里提到的所有模块范围中,SIPLUS 组件可用于扩展的温度范围 -25… 60°C 和有害的空气/冷凝

诊断、中断

许多模块还会信号采集(诊断)和从过程(过程中断)中传回的信号。这样便可对过程中出现的错误(例如断线或短路)以及任何过程事件(例如数字输入时的上升边或下降边)立刻做出反应。使用 STEP 7,即可轻松对控制器的响应进行编程

规定了 Modbus 保持寄存器区从 VB0 开始(HoldStart = VB0),并且保持寄存器为1000个字(MaxHold=1000)因保持寄存器以字(两个字节)为单位,实际上这个通信缓冲区占用了VB0~VB1999共2000个字节。因此分配库指令保留数据区时至少要从VB2000开始。当然保持区不一定要从VB0开始

设计和功能

模块化

S7 - 400的一个重要特点是它的模块化。S7- 400的高速通讯背板总线和允许直接插入CPU集成的DP接口,允许多条通讯线路的高性能运行。例如,把一根总线用于HMI通讯和编程任务,一根总线用于高性能运动控制,一根总线用于普通I / O现场总线通讯

此外,也可以实现另外连接到MES-/ERP系统或通过SIMATIC IT连接到互联网的需要。根据任务情况,可对S7 – 400进行集中扩展或分布式配置。附加设备和接口模块也可集中用于此目的。在CPU中集成的PROFIBUS或PROFINET接口上也可实现分布式扩展。如果需要,也可以使用通讯处理器CP

设计

设计一个S7 - 400系统基本上包括机架,电源,和处理单元。它可以以一个模块化的方式安装和扩展。所有的模块都可以自由地放置在左侧插入的电源旁边。S7- 400具有无风扇的坚固设计。信号模块可以热插拔。一个多层面的模块范围可用于扩展以及具有ET200的分布式拓扑结构的简单配置

在集中式扩展中,额外安装机架直接连接到控制器

除了标准的安装机架,也提供9槽和18槽铝合金安装机架。这些铝机架可以很高地耐受不利环境条件,紧固耐用,重量轻25%左右

多值计算

多值计算,也就是在一个S7- 400控制器中的几个CPU的同时操作,为用户提供不同的益处:

可通过多值计算共享的S7 - 400的整体性能。例如,在技术复杂的任务中,如开环控制,可以将计算机或通讯分割和分配给不同的CPU每个CPU分配给自己的,用于此目的本地输入/输出。

有些任务也可以从每个多值计算方式中断开,一个CPU处理关键时间的处理任务,另一个处理非关键时间的任务。

在多值计算操作中,所有的CPU的运行行为像一个CPU,也就是说,当一个CPU进入STOP状态,其他的也停止。几个CPU的动作可以通过同步指令选择性地协调调用。此外,CPU之间的数据交换通过高速的全局数据通讯机制。

数据/程序存储器

从精细分级的各种CPU中选择合适的CPU取决于集成工作存储区的大小。集成装载存储器RAM足以满足中小型企业方案。对于大型程序,通过插入RAM或FEPROM存储卡装载内存 64 KB到64 MB

功能

S7- 400 CPU有一些非常有用的功能:

从工程工作站通过网络更新固件实现更简单和快速的升级

通过一个系统功能实现额外的写保护(例如没有从PC器件下载到CPU)

通过读取存储卡的序列号获得保护,因此,保证了程序只与特定的存储卡一起运行

集成的路由功能允许在不同总线系统和网络问数据记录,例如控制级PC可以通过S7 -400控制器与连接在PROFINET或者PROFIBUS接口上的现场设备进行通讯

S7-400

功能强大的PLC,满足中、高性能要求。

要求苛刻的任务的解决方案。

品种齐全的模块和性能分级的 CPU,佳适应自动化任务。

通过简单实施分布式结构可实现灵活的使用;操作简单的连接方法。

佳的通讯和网络连接选件。

方便用户和简易的无风扇设计。

当控制任务增加时,可自由扩展。

多CPU运行:

多个 CPU 在一个 S7-400 控制器中同时运行。

通过多处理器计算扩大 S7-400 的整体性能。例如,复杂的任务可以分解为各种技术,如开环控制、计算或通讯,并分配给不同的 CPU。每个 CPU 可赋与其本地的 I/O。

模块化:

功能强大的 S7-400 背板总线和可以直接连接到 CPU 的通讯接口可以实现许多通讯线路的高性能操作。例如,这允许把一条通讯线路用于 HMI 和编程任务,一条通讯线路用于高性能和等距运动控制组件,一条通讯线路用于普通 I/O 现场总线。还可以执行额外需要的与 MES/ERP 系统或 Internet 的连接。

工程和诊断:

尤其是在使用采用高性能工程组件的大量自动化解决方案时,使用 SIMATIC 工程工具可以较为有效地组态和编程 S7-400。为此,提供有可语言(如 SCL)、用于顺序控制的图形工程工具、状态图和技术功能图。

S7-400H

采用冗余设计的容错自动化系统。

适合对故障安全要求很高的应用。

满足重启动费用高、昂贵的停机、较少的以及很少的维护的过程应用。

冗余的集功能。

提高 I/O 的可用性:网管型 I/O 配置。

也可作为标准 I/O 使用:单边配置。

热后备:发生故障时,可自动切换到备用设备。

采用 2 个立机架或一个分开的机架进行配置

经过冗余 PROFIBUS-DP 来连接切换的 I/O。

S7-400F/FH

故障安全型自动化系统,大大提高了工厂生产过程的安全性

符合 IEC 61508 SIL3、DIN V 19250 AK6 和 EN 954-1 Cat.4 等安全要求。

如果需要,也可通过冗余设计而实现容错

安全相关的 I/O 不增加接线:

通过采用 PROFIsafe 行规的 PROFIBUS DP 进行安全通讯

基于带有故障安全模块的 S7-400H 和 ET 200M

标准模块可以使用在自动化系统的非故障安全型应用场合

隔离模块,用于在一个 ET 200M 的安全模式中组合使用故障安全型模块和标准模块。

PLC的安装PLC适用于大多数工业现场,但它对使用场合、环境温度等还是有一定要求。控制PLC的工作环境,可以有效地提高它的工作效率和寿命。在安装PLC时,要避开下列场所:

(1)环境温度**过0~50℃的范围;

(2)相对湿度**过85%或者存在露水凝聚(由温度突变或其他因素所引起的);

(3)太阳光直接照射;

(4)有腐蚀和易燃的气体,例如、硫化氢等;

(5)有打量铁屑及灰尘;

(6)频繁或连续的振动,振动频率为10~55Hz、幅度为0.5mm(峰-峰);

(7)**过10g(重力加速度)的冲击。

小型可编程控制器外壳的4个角上,均有安装孔。有两种安装方法,一是用螺钉固定,不同的单元有不同的安装尺寸;另一种是DIN(德国共和标准)轨道固定。DIN轨道配套使用的安装夹板,左右各一对。在轨道上,先装好左右夹板,装上PLC,然后拧紧螺钉。为了使控制系统工作可*,通常把可编程控制器安装在有保护外壳的控制柜中,以防止灰尘、油污、水溅。为了保证可编程控制器在工作状态下其温度保持在规定环境温度范围内,安装机器应有足够的通风空间,基本单元和扩展单元之间要有30mm以上间隔。如果周围环境**过55C,要安装电风扇,强迫通风。

数字化加工生产对计算机设计(CAD)、计算机生产(CAM)以及数控机床(CNC)的全过程提出了更高的要求,其中重要的是将CAD/CAM信息无差错地转换为数控程序。而这正是目前在机床的数字化加工中使用频繁的CAD-CAM-CNC工艺链条(如图4)。借助于“数字化双胞胎,西门子对工件的设计和编程集成关联CAD/CAM-CNC工序链,集成VNCK虚拟机床仿真工件加工过程,可以实现虚拟调试,缩短机床调试时间,降低调试过程中机床碰撞或损坏的风险,提高机床在用户端的生产力。

值得一提的是,西门子840Dsl数控系统具有高度的开放性和灵活性,用户不仅可以自行定义不同的参数和操作界面,而且,在机床加工制造的过程中,系统还能够采集零件与加工信息,并将这些信息反馈回制造执行系统中,从而形成一个信息的闭环。

“在加工过程中,功能简单的数据比较容易实现,但是我们需要更进一步的数据价值。”王道华坦言:“只有将NC程序、名称、代码等数据都实时上传并生成数据库,我们才能有针对性的开发相应的分析软件,得出每个工序的成本、效率等信息,进而优化加工节拍。”

事实上,西门子840D sl系列解决方案还能够进一步扩展,从立的自动化加工岛到整套的网络加工系统,使立加工站的零件流实现自动化乃至全面的生产规划和控制,从而优化和原料管理及维护,以达到较高的生产效率。

2018年,GMU在国产五轴加工中心的市场推广已全面推开,相信埃弗米和西门子的联手,将为各类复杂零件、模具等铣削加工用户带去全新的加工体验。

制造业是立国之本,而机床行业作为制造业的基础,其发展往往也会对其他行业产生“蝴蝶效应”。在数字化浪潮的推动下,机床行业如何抓住先机进一步挖掘数字化带来的巨大潜能?

在下周开幕的在十六届中国国际机床展览会(CIMT2019)上,以“机床数字化制造——正当时!”为主题的西门子展台,将给你一个满意。

划重点,现场,你将可以

· 目击西门子如何基于数字化平台,例如MindSphere、工业边缘计算平台、数控系统数据采集与分析平台等, 推进机床行业全价值链的数字化

· 体验MindSphere现场连接来自机床厂商的数十台设备,实时采集并分析机床数据,以提供优化建议

· 和柯马机器人玩一玩,感受如何借助Sinumerik Run MyRobot /Direct Control实现数控系统与机器人的直接集成

· 同时,时间了解新鲜热辣的新品——针对标准型机床市场的新一代Sinumerik 828数控系统。

数字化是不**业机床客户提升生产力的首要因素,在为期六天的展会上,西门子将展示持续升级的机床行业数字化企业解决方案,以及其为机床制造商和机床用户挖掘数字化带来的巨大潜能。

基于数字化平台,实现机床行业全价值链的数字化

西门子能够借助其全面解决方案,在虚拟世界中对机床用户的实际工艺链进行仿真设计,创建机床制造全价值链数字化双胞胎,涵盖产品设计、生产规划、生产工程、生产制造和数字化服务。

(西门子为机床用户和机床制造商提供涵盖全价值链的数字化解决方案 )

西门子为机床行业提供的数字化企业解决方案依托于一系列集成、统一的开放式数字化平台:

• 西门子基于云的开放式物联网操作系统MindSphere能够帮助机床行业客户充分利用基于云的数字化优势。

• 西门子工业边缘计算(Siemens Industrial Edge)平台支持在机床端直接完成本地高性能数据处理,并将其集成到相关的自动化解决方案之中。在这个平台中,西门子专为机床行业的边缘计算应用提供了Sinumerik Edge平台,可在机床运行过程中实现高频的数据处理,并与自动化解决方案相集成。

• 西门子数控系统数据采集与分析平台(Sinumerik Integrate)可以实现对机床生产车间的生产管理、加工性能分析、机床状态等功能,而且提供了标准的数据接口,能够将机床集成到制造执行系统(MES)和企业资源管理系统(ERP)等生产IT中,从而发挥工厂内数据处理的各种优势。

在展会现场,西门子将数十台来自机床厂商的设备连接到了MindSphere,让观众直观感受数字化平台的力量。

数控系统与机器人的直接集成

在展会现场,西门子将展示Sinumerik数控系统与柯马机器人的直接集成。借助Sinumerik Run MyRobot /Direct Control解决方案,西门子机床数控系统能够将机器人直接集成到生产环境中,利用Sinumerik数控系统来控制机器人,*额外的机器人控制器便可让机器人集成到生产过程中,实现方便灵活的上下料、搬运,乃至直接加工。

通过机器人与机床数控系统的直接集成,机器人可以获取所有可用的数控系统功能。

PLC的功能及应用领域

PLC是综合继电器接触器控制的优点及计算机灵活、方便的优点而设计制造和发展的,这就使PLC具有许多其他控制器所无法相比的特点。

1.PLC的功能

PLC是以微处理器为核心,综合了计算机技术、自动控制技术和通信技术发展起来的一种通用的工业自动控制装置,具有可靠性高、体积小、功能强、程序设计简单、灵活通用及维护方便等一系列的优点,因而在冶金、能源、化工、交通、电力等领域中有着广泛的应用,成为现代工业控制的支柱(PLC、机器人和CAD/CAM)之一。根据PLC的特点,可以将其功能形式归纳为以下几种类型。

(1)开关量逻辑控制

PLC具有强大的逻辑运算能力,可以实现各种简单和复杂的逻辑控制。这是PLC的较基本也较广泛的应用领域,它取代了传统的继电器接触器的控制。

(2)模拟量控制

PLC中配置有A/D和D/A转换模块。A/D模块能将现场的温度、压力、流量、速度等模拟量转换变为数字量,再经PLC中的微处理器进行处理(微处理器处理的只能是是数字量),然后进行控制;或者经D/A模块转换后变成模拟量,然后控制被控对象,这样就可实现PLC对模拟量的控制。

(3)过程控制

现代大中型的PLC一般都配备了PID控制模块,可进行闭环过程控制。当控制过程中某一个变量出现偏差时,PLC能按照PID算法计算出正确的输出,进而控制调整生产过程,把变量保持在整定值上。目前,许多小型PLC也具有PID控制功能。

(4)定时和计数控制

PLC具有很强的定时和计数功能,它可以为用户提供几十甚至上百、上千个定时器和计数器。其计时的时间和计数值可以由用户在编写用户程序时任意设定,也可以由操作人员在工业现场通过编程器进行设定,进而实现定时和计数的控制。如果用户需要对频率较高的信号进行计数,可以选择高速计数模块。

(5)顺序控制

在工业控制中,可采用PLC步进指令编程或用移位寄存器编程来实现顺序控制。

(6)数据处理

现代的PLC不仅能进行算术运算、数据传送、排序及查表等操作,而且还能进行数据比较、数据转换、数据通信、数据显示和打印等,它具有很强的数据处理能力。

(7)通信和联网

现代PLC大多数都采用了通信、网络技术,有RS-232或RS-485接口,可进行远程I/O控制。多台PLC彼此间可以联网、通信,外部器件与一台或多台可编程控制器的信号处理单元之间可以实现程序和数据交换,如程序转移、数据文档转移、监视和诊断。通信接口或通信处理器按标准的硬件接口或的通信协议完成程序和数据的转移。

http://zhangqueena.b2b168.com