产品描述

平凉西门子代理商

优点

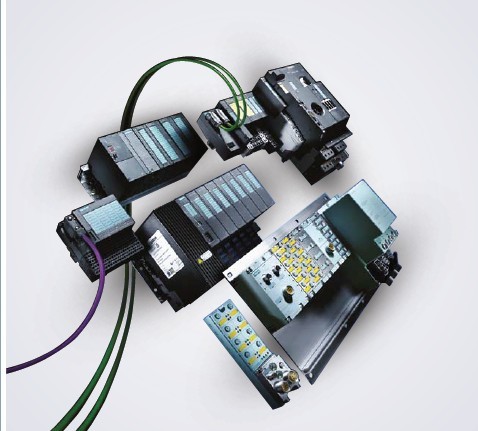

SIMATIC S7-200发挥统一而经济的解决方案。整个系统的系列特点

强大的性能,

开放式通讯。

S7-200 性能优越,久经考验,适合于工业领域的各种应用:

结构紧凑小巧-狭小空间处任何应用的理想选择

在所有CPU型号中的基本和高级功能,

大容量程序和数据存储器

**的实时响应-在任何时候均可对整个过程进行*控制,从而提高了质量、效率和安全性

易于使用STEP 7-Micro/WIN工程软件-初学者和*的理想选择

集成的 R-S 485接口或者作为系统总线使用

较其快速和精确的操作顺序和过程控制

通过时间中断完整控制对时间要求严格的流程

S7-300的模块机架(起物理支撑作用,无背板总线)

电源(PS) 可以将市电电压(交流120/230V)转换为24V直流工作电压,

S7-300 CPU和24V直流负载电路(信号模块、传感器、执行器等)提供电源 CPU 附件:前连接器(用于带有集成I/O的CPU) 执行用户程序;

为S7-300背板总线提供5V电源; 在MPI网络中,通过MPI(多点接口)与其他MPI网络节点进行通讯; CPU的其他特性:

PROFIBUS子网中的DP主站

PROFIBUS子网中的DP从站

技术功能

点对点通讯 CPU还有其他的不性能:

不同的模式选择开关:

312IFM至318-2DP有钥匙选择开关

312C至314C-2PiP/DP有滑动开关 另一个区别在于存储卡

信号模块(SM) (数字输入模块、数字输出模块、数字I/O模块、模拟输入模块、模拟输出模块、模拟I/O模块)

附件:前连接器 使不同的过程信号电平和S7-300的内部信号电平相匹配 功能模块(FM)

附件:前连接器 用于时间要求苛刻,存储器容量要求较大的过程信号处理任务,例如定位或闭环控制功能 通讯处理器(CP)

附件:连接电缆 扩展*处理单元的通讯任务,例如CP342-5DP与PROFIBUS-DP的连接 SIMATIC TOP连接

附件:带有带状电缆端子的前连接器模块 用于数字量模块的连接(预连接的端子块) 接口模块(IM)

附件:连接电缆 连接S7-300的各个机架 带总线连接器的PROFIBUS总线电缆 连接MPI或PROFIBUS 子网上各个节点

编程器电缆 连接CPU和编程器(PG/PC)

RS485中继器

用于放大在MPI或PROFIBUS 子网的信号和用于连接MPI或PROFIBUS 网段(Segments) 带STEP 7软件包的编程器(PG)或个人计算机(PC) 用于S7-300组态、编程和调试

SIMATIC 识别系统用于更为经济的生产和物流过程

识别系统可帮助公司在动态市场中保持其地位:通过 RFID 或一维及二维代码自动捕获数据,可满足用户在生产和物流、资产管理、跟踪和追溯以及供应链管理方面不断增长的控制需求为此,西门子提供了关键技术。作为识别系统的市场*,西门子凭借其在该领域**过 25 年的经验和专业技能,一站式提供了丰富的 RFID 系统及读码系统。通过您身边的西门子,用户可选择集成到自动化和 IT 级的简易系统以及独立于应用的应用咨询。

适用于各种识别任务决方案

从准时化顺序供应生产到产品或批量的安全、*跟踪:机器自动读取、无接触识别系统可用于智能物流和生产控制

通过软件(服务器),可以创建含有 HMI IPC 的多用户系个操作员站(从站),基于带有 MP 377 和人机界面 IPC 的客户端。这些客户端也可以分配到多个服务器。

KNX/EIB2S7

楼宇管理系统用总线系统(如 KNX/EIB)和众多相关组件可用于楼宇系统的自动化。

当房间级的控制器用于本地自动化时,现场验证的工业部件,如 SIMATIC 也可用在更为复杂、高级的自动化中。

自动化级间的通讯使用 KNXnet/IP 接口通过以太网进行。KNX/EIB2S7 软件包为 SIMATIC S7 和楼宇自动化系统组件之间的通讯提供功能块。这意味着 KNX 总线的消息帧可在 SIMATIC 控制器中进行处理。

此外,定制的软件产品基于我们在工业自动化领域积累的经验,还可以设置多用户系统和工业远程操作以及将 SIMATIC S7 集成到楼宇自动化中:

远程操作软件

HMI Remote Operate 软件是一个基于以太网的工业远程控制系统。

描述

信号模块是控制器进行过程操作的接口。许多不同的数字量和模拟量模块根据每一项任务的要求,准确提供输入/输出。数字量和模拟量模块在通道数量、电压和电流范围、电绝缘、诊断和警报功能等方面都存在着差别。S7-400 信号模块不仅是能够在*机架扩展,而且可以通过 PROFIBUS DP 连接到 S7-400 中央控制器。热插拔,这使更换模块变得较其简单。

To the top of the page

设计和功能

安装简便

通过前连接器连接传感器/执行器。更换模块后,只需将前连接器插入相同类型的新模块中,并保留原来的布线。前连接器带自动编码功能可避免发生错误。S7-400 也可以检测前连接器是否已插入。

快速连接

SIMATIC TOP 连接使连接变得更加简单、快速。可使用预先装配的带有单个电缆芯的前连接器,和带有前连接器模块、连接线缆和端子盒的完整插件模块化系统。

高组装密度

模块中为数众多的通道实现了节省空间的设计。例如,可使用带有 16 至 32 个数字通道和 8 至 16 个模拟通道的模块。

简单参数设置

使用 STEP 7 对这些模块进行组态和参数设置,并且不需要进行不便的转换设置。数据进行集中存储,如果更换了模块,数据会自动传输到全新模块,避免发生任何设置错误。使用新模块时,*进行软件升级。可根据需要复制组态信息,例如用于标准机器。

诊断、中断

许多模块还会监控信号采集(诊断)和从过程(过程中断,例如边沿检测)中传回的信号。这样便可对过程中出现的错误(例如断线或短路)以及任何过程事件(例如数字量输入时的上升沿或下降沿)立刻做出反应。使用 STEP 7,即可轻松对控制器的响应进行编程。在数字量输入模块上,每个模块可以触发多次中断

PLC 硬件系统设计

1 . PLC 型号的选择

在作出系统控制方案的决策之前,要详细了解被控对象的控制要求,从而决定是否选用 PLC 进行控制。

在控制系统逻辑关系较复杂(需要大量中间继电器、时间继电器、计数器等)、工艺流程和产品改型较频繁、需要进行数据处理和信息管理(有数据运算、模拟量的控制、 PID 调节等)、系统要求有较高的可靠性和稳定性、准备实现工厂自动化联网等情况下,使用 PLC 控制是很必要的。

目前,国内外众多的生产厂家提供了多种系列功能各异的 PLC 产品,使用户眼花缭乱、无所适从。所以全面权衡利弊、合理地选择机型才能达到经济实用的目的。一般选择机型要以满足系统功能需要为宗旨,不要盲目贪大求全,以免造成投资和设备资源的浪费。机型的选择可从以下几个方面来考虑。

( 1 )对输入 / 输出点的选择

盲目选择点数多的机型会造成一定浪费。

要先弄清除控制系统的 I/O 总点数,再按实际所需总点数的 15 ~ 20 %留出备用量(为系统的改造等留有余地)后确定所需 PLC 的点数。

另外要注意,一些高密度输入点的模块对同时接通的输入点数有限制,一般同时接通的输入点不得**过总输入点的 60 %; PLC 每个输出点的驱动能力( A/ 点)也是有限的,有的 PLC 其每点输出电流的大小还随所加负载电压的不同而异;一般 PLC 的允许输出电流随环境温度的升高而有所降低等。在选型时要考虑这些问题。

PLC 的输出点可分为共点式、分组式和隔离式几种接法。隔离式的各组输出点之间可以采用不同的电压种类和电压等级,但这种 PLC 平均每点的价格较高。如果输出信号之间不需要隔离,则应选择前两种输出方式的 PLC 。

( 2 )对存储容量的选择

对用户存储容量只能作粗略的估算。在仅对开关量进行控制的系统中,可以用输入总点数乘 10 字 / 点+输出总点数乘 5 字 / 点来估算;计数器/ 定时器按( 3 ~ 5 )字 / 个估算;有运算处理时按( 5 ~ 10 )字 / 量估算;在有模拟量输入 / 输出的系统中,可以按每输入 / (或输出)一路模拟量约需( 80 ~ 100 )字左右的存储容量来估算;有通信处理时按每个接口 200 字以上的数量粗略估算。后,一般按估算容量的50 ~ 100 %留有裕量。对缺乏经验的设计者,选择容量时留有裕量要大些。

( 3 )对 I/O 响应时间的选择

PLC 的 I/O 响应时间包括输入电路延迟、输出电路延迟和扫描工作方式引起的时间延迟(一般在 2 ~ 3 个扫描周期)等。对开关量控制的系统,PLC 和 I/O 响应时间一般都能满足实际工程的要求,可不必考虑 I/O 响应问题。但对模拟量控制的系统、特别是闭环系统就要考虑这个问题。

( 4 )根据输出负载的特点选型

不同的负载对 PLC 的输出方式有相应的要求。例如,频繁通断的感性负载,应选择晶体管或晶闸管输出型的,而不应选用继电器输出型的。但继电器输出型的 PLC 有许多优点,如导通压降小,有隔离作用,价格相对较便宜,承受瞬时过电压和过电流的能力较强,其负载电压灵活(可交流、可直流)且电压等级范围大等。所以动作不频繁的交、直流负载可以选择继电器输出型的 PLC 。

( 5 )对在线和离线编程的选择

离线编程示指主机和编程器共用一个 CPU ,通过编程器的方式选择开关来选择 PLC 的编程、监控和运行工作状态。编程状态时, CPU 只为编程器服务,而不对现场进行控制。编程器编程属于这种情况。在线编程是指主机和编程器各有一个 CPU ,主机的 CPU 完成对现场的控制,在每一个扫描周期末尾与编程器通信,编程器把修改的程序发给主机,在下一个扫描周期主机将按新的程序对现场进行控制。计算机辅助编程既能实现离线编程,也能实现在线编程。在线编程需购置计算机,并配置编程软件。采用哪种编程方法应根据需要决定。

( 6 )据是否联网通信选型

若 PLC 控制的系统需要联入工厂自动化网络,则 PLC 需要有通信联网功能,即要求 PLC 应具有连接其他 PLC 、上位计算机及 CRT 等的接口。大、中型机都有通信功能,目前大部分小型机也具有通信功能。

( 7 )对 PLC 结构形式的选择

在相同功能和相同 I/O 点数据的情况下,整体式比模块式价格低。但模块式具有功能扩展灵活,维修方便(换模块),容易判断故障等优点,要按实际需要选择 PLC 的结构形式。

2 .分配输入 / 输出点

一般输入点和输入信号、输出点和输出控制是一一对应的。

分配好后,按系统配置的通道与接点号,分配给每一个输入信号和输出信号,即进行编号。

在个别情况下,也有两个信号用一个输入点的,那样就应在接入输入点前,按逻辑关系接好线(如两个触点先串联或并联),然后再接到输入点。

( 1 )确定 I/O 通道范围

产品推荐