产品描述

西门子6ES7223-1PL22-0XA8库存充足

PLC电梯控制系统

文摘 随着微电子技术和计算机技术的迅速发展,PLC(即可编程控制器)在工业控制领域内得到十分广泛地应用。PLC是一种基于数字计算机技术、专为在工业环境下应用而设计的电子控制装置,它采用可编程序的存储器,用来存储用户指令,通过数字或模拟的输入/输出,完成一系列逻辑、顺序、定时、记数、运算等确定的功能,来控制各种类型的机电一体化设备和生产过程。本文介绍了利用可编程控制器编写的一个五层电梯的控制系统,检验电梯PLC控制系统的运行情况。实践证明,PLC可遍程控制器和MCGS组态软件结合有利于PLC控制系统的设计、检测,具有良好的应用价值。

关键词 电梯控制;组态控制;可编程控制器

电梯是随着高层建筑的兴建而发展起来的一种垂直运输工具。多层厂房和多层仓库需要有货梯;高层住宅需要有住宅梯;百货大楼和宾馆需要有客梯,自动扶梯等。在现代社会,电梯已像汽车、轮船一样,成为人类不可缺少的交通运输工具。据统计,美国每天乘电梯的人次多于乘载其它交通工具的人数。当今世界,电梯的使用量已成为衡量现代化程度的标志之一。追溯电梯这种升降设备的历史,据说它起源于公元前236年的古希腊。当时有个叫阿基米德的人设计出--人力驱动的卷筒式卷扬机。1858年以蒸汽机为动力的客梯,在美国出现,继而有在英国出现水压梯。1889年美国的奥梯斯电梯公司首先使用电动机作为电梯动力,这才出现名副其实的电梯,并使电梯趋于实用化。1900年还出现了**台自动扶梯。出现了电梯,首批4~6台电梯在纽约的联合国大厦被使用。1955年出现了小型计算机(真空管)控制电梯。1962年美国出现了速度达8米/秒的超高速电梯。1963年一些先进工业国只成了无触点半导体逻辑控制电梯。1967年可控硅应用于电梯,使电梯的拖动系统筒化,性能提高。1971年集成电路被应用于电梯。第二年又出现了数控电梯。微处理机开始用于电梯,使电梯的电气控制进入了一个新的发展时期。

1电梯简介

1.1电梯的基本分类

1.1.1按用途分类

⑴ 乘客电梯:为运送乘客而设计的电梯。主用与宾馆,饭店,办公楼,大型商店等客流量大的场合。这类电梯为了提高运送效率,其运行速度比较快,自动化程度比较高。轿厢的尺寸和结构形式多为宽度大于深度,使乘客能畅通地进出。而且安全设施齐全,装潢美观。

⑵ 载货电梯:为运送货物而设计的并通常有人伴随的电梯。主要用于两层楼以上的车间和各类仓库等场合。这类电梯装潢不太讲究自动化程度和速度一般比较低。而载重量和轿厢尺寸的变化范围则比较大。

⑶ 住宅电梯:为提供住宅楼使用设计的电梯,一般采用下集选控制方式允许残疾人的轮椅,童车及家具等乘坐。

⑷ 杂物电梯:供图书馆,办公楼,饭店等运送图书,文件,食品等物品。但不允许人员进入电梯。此种电梯结构简单,操纵按钮在厅门外侧,无乘人*的安全装置。

⑸ 船用电梯:固定安装在船舶上为乘客和船员或其他人员使用的电梯。船用电梯速度应小于或等于1M/S。能在船舶摇晃中工作。

⑹ 汽车用电梯:用于垂直运输各种车辆。这种电梯的轿厢面积比较大结构牢固,梯速不大于1M/S。有时无轿厢顶,其特点是大轿厢,大载重量。常用与立体停车场及汽车库等场所。

⑺ 观光电梯:观光电梯是一种供乘客观光用的,轿厢透明的电梯。一般安装在高大建筑物的外壁供乘客观光建筑物的周围外景。

⑻ 病床电梯:病床电梯是为医院运送病床而设计的电梯。其特点是轿厢窄而宽,常要求前后贯通开门。

⑼ 消防梯:火警情况下能适应消防员**的电梯,非火警情况下可作为一般客梯或货梯使用。消防梯轿厢的有效面积应不小于1.4 M2。额定载重量不得低于630kg。庭门口宽度不得少于0.8M,并要求以额定速度从较低一个停站直驶运行到较高一个停站(中间不停层)的运行速度时间不得超过60s。

⑽ 建筑施工电梯:建筑施工电梯指建筑施工与维修用的电梯。

⑾ 扶梯:这类电梯装于商业大厦,火车站,飞机场。供运送顾客或乘客上下楼用。

⑿ 自动人行道(自动步梯):用于档次要求很高的国际机场,火车站。

⒀ 特速电梯:除上述常用几种电梯外,还有为特殊环境,特殊条件,特殊要求而设计的电梯。如防爆电梯,防腐电梯等。

1.1.2 按驱动系统分类

交流电梯,牵引电动机是交流异步电动机的有以下四类:

⑴ 交流单速电梯:牵引电机为交流单速异步电动机,梯速V≤0.4M/S。例如用于杂物梯等。

⑵ 交流双速电梯:牵引电机为电梯**的变极对数的交流异步电动机,梯速V≤1M/S,提升高度h≤50M。

⑶ 交流调速电梯:牵引电梯为电梯**的单速或多速交流异步电机,而电动机的驱动控制系统在电梯的起动加速-稳速-制动减速(或仅是制动减速)的过程中采用调压调速或涡流制动器调速或变频变压调速的方式,梯速V≤2M/S,提升高度h≤50M。

⑷ 交流高速电梯:牵引电机为电梯**的低转速的交流异步电动机。其驱动控制系统为变频变压加矢量的VVVF系统。其梯速V﹥2M/S,一般提升高度h≤120M。

直流电梯,牵引电动机是电梯**直流电动机有以下两类:

⑴ 直流快速电梯:牵引电动机给减速箱后驱动电梯,梯速V≤2.0M/S。现在由直流发电机供电给直流电动机的一个直流快速电梯已被淘汰,今后若有直流快速电梯的话。将由晶闸管供电的直流快速电梯。一般提升高度h≤50M。

⑵ 直流高速电梯:牵引电动机为电梯**的低转速直流电动机。电动机获得供电的方式是支流发电机组供电的,或是晶闸管供电的两种形式,其梯速V>2.0M/S,一般的提升高度h≤120 m。

液压电梯,电梯的升降是依靠液压传动的有以下两类:

⑴ 柱塞直顶式:液压缸柱塞直接支撑在轿厢底部。通过柱塞的升降而使轿厢升降的液压提。梯速V≤1M/S,一般提升高度h≤20M。

⑵ 柱塞侧顶式:(俗称”背包式”)油缸柱塞设置于轿厢两侧,通过柱塞升降使轿厢升降的液压梯,梯速V≤0.63。一般提升高度h≤15M。

1.2 电梯的型号

电梯的型号编制方法:型号,即采用一组字母和数字,以简单明了的方式,将电梯的基本规格的主要内容表示出来。我国部颁标准中规定了如下的电梯型号编制法。开放式数控系统是当前数控技术研究的热点。在发展高速高精度及智能化等性能的同时,功能的发展也要求越来越强,具体体现在尽量用软件来实现数控的所有功能,使硬件规模达到较小化。以PC为硬件平台,用软件来实现PLC的功能(即软PLC)成为开放式数控系统中PLC的发展趋势。描述了软PLC技术的组成结构和应用特点,并对其技术优势和技术发展的制约因素进行了分析,探讨了软PLC技术在工业领域的应用控制方案。软PLC编译程序和模拟运行程序运行效率较高,且显示硬PLC不可比拟的优越性,非常适合应用于开放式数控系统中。

一、软件PLC技术的形成背景

20世纪90年代后期,人们逐渐认识到,传统PLC(本文简称硬PLC)自身存在着这样那样的缺点:难以构建开放的硬件体系结构;工作人员必须经过较长时间的专业培训才能掌握某一种产品的编程方法;传统PLC的生产被几家厂商所,造成PLC的性价比增长很缓慢。这些问题都成了制约传统PLC发展的因素。近年来,随着计算机技术的迅猛发展以及PLC方面国际标准的制定,一项打破传统PLC局限性的新兴技术发展起来了,这就是软PLC技术。其特征是:在保留PLC功能的前提下,采用面向现场总线网络的体系结构,采用放的通信接口,如以太网、高速串口等;采用各种相关的国际工业标准和一系列的事实上的标准;全部用软件来实现传统PLC的功能。

二、系统结构和应用特点

(一)系统结构

软PLC基于PC机,建立在一定操作系统平台之上,通过软件方法实现传统PLC的计算、控制、存储以及编程等功能,通过IO模块以及现场总线等物理设备完成现场数据的采集以及信号的输出。根据传统PLC的组成结构,软PLC系统由开发系统和运行系统两部分组成。也可分为编辑环境和运行环境两部分。编辑环境与运行环境是客户服务器模式,二者之间采用COMDCOM通信机制,运行环境作为COM服务器,提供标准的通信接口;编辑环境作为COM客户端应用,本地或远程访问存取这些接口,进行下载代码、读取运行环境的运行信息等操作。软PLC系统的整体框图如图1所示。

嵌入式系统通常由EPC或嵌入式控制器(也称智能控制器)和嵌入式软件组成,嵌入式软件又分为嵌入式操作系统和嵌入式应用程序,嵌入式操作系统的特点是程序短小、所需内存少,Mi-crosoft公司推出的bbbbbbsCE就是一个嵌入式操作系统,而软PLC可以作为一个嵌入式应用程序运行在嵌入式系统中。

软PLC开发系统和运行系统是相互独立而又密不可分的两个应用程序,可以分别单独运行。

1.软PLC开发系统

软PLC开发系统实际上就是带有调试和编译功能的PLC编程器,此部分具备如下功能:

①编程语言标准化,遵循IEC61131-3标准,支持多语言编程(共有5种编程方式:IL,ST,LD,FBD和SFC),编程语言之间可以相互转换;

②丰富的控制模块,支持多种PID算法(如常规PID控制算法、自适应PID控制算法、模糊PID控制算法、智能PID控制算法等等),还包括目前流行的一些控制算法,如神经网络控制;

③开放的控制算法接口,支持用户嵌入自己的控制算法模块;

④运行,实时在线监控,在线修改程序和编译;

⑤强大的网络功能。支持基于TCPIP网络,通过网络实现PLC远程监控,远程程序修改。

2.软PLC运行系统

这一部分是软PLC的核心,完成输入处理、程序执行、输出处理等工作。通常由IO接口、通信接口,系统管理器、错误管理器、调试内核和编译器组成:

①IO接口,可与任何IO系统通信,包括本地IO系统和远程IO系统,远程IO主要通过现场总线InterBus,ProfiBus,CAN等实现;

②通信接口。通过此接口使运行系统可以和开发系统或HMI(或MMI)软件按照各种协议进行通信,如下载PLC程序或进行数据交换;

③系统管理器,处理不同任务和协调程序的执行,而且从IO映像读写变量;

④错误管理器,检测和处理程序执行期间发生的各种错误;

⑤调试内核,提供多个调试函数,如重写、强制变量、设置断点、设置变量和地址状态;

⑥编译器,通常开发系统将编写的PLC源程序编译为中间代码,然后运行系统的编译器将中间代码翻译为与硬件平台相关的机器可执行代码(即目标码)。

(二)技术实现

以西门子公司开发的软件PLC产品为例说明它的构成方式。

**种,在PC机上安装**程序,使PC机用作为可编程控制器。该PC机上的操作系统是基于实时功能的,如:bbbbbbsNT或bbbbbbsCE或Linux等,在西门子开发的应用软件Pro-ToolPro的支持下,实现控制和监视,在编程软件STEP7支持下,提供用户编程环境。该PC机上还集成了现场总线Profibus-DP的通信协议及Profibus-DP接口,用以实现与分布式IO及其他现场设备的连接。

第二种,将软PLC做成一块插板,安装在PC机的PCI总线插槽上。该PLC是可以独立工作的微机系统,与PC机无关,如有需要甚至可以用自身独立提供的电源。PC机可以容纳数个插槽式的PLC,并把它们当作集成模块,在操作系统下既独立又协调地工作。这种软PLC对操作系统、控制软件和编程软件的要求与**种相同。在PC机的平台上,实现编程、运行、操作、监控数据存储及状态显示功能。

当对实时控制的要求较低时,一般使用**种结构,**软件就直接安装在bbbbbbsNT中,也可用带实时扩展子系统的软件,提高实时控制性能。如果对控制器的可靠性和控制性能要求较高,可选择插槽式PLC,因为它拥有自己的操作系统,有可靠的数据存储和准确的重新启动功能。

(三)应用特点

1:体现了IPC,PLC和DOC先进技术的集成。可充分利用PC平台上的硬件和软件资源,使控制系统更具特色;

2:系统更开放,应用更方便。软件PLC通过自己开发工具提供的OPC功能和Active控件,既可连接Office软件,也可连接用VB,VC开发的软件;

3:基于PC+现场总线+分布式IO的控制系统简化了复杂控制系统的体系结构,提高了通信效率和速度,降低了投资成本。

三、技术优势及其发展的制约因素

(一)技术优势

软PLC解决了传统PLC的兼容性差、通用性差等问题,具有多方面的优势。软PLC的硬件体系结构不再封闭,用户可以自己选择合适的硬件组成满足要求的软PLC。 传统PLC的指令集是固定的,而实际工业应用中可能需要定义算法。软PLC指令集可以更加丰富,用户可以使用符合标准的操作指令。PC机厂家的激烈竞争使得基于PC机的软PLC的性价比得以提高。传统PLC限制在几家厂商生产,具有私有性,因此很难适应现有标准计算机网络,常常是PLC与计算机处在不同类型的网络中。软PLC不仅能加入到已存在的私有PLC网络中,而且可以加入到标准计算机网络中。这使得现有计算机网络的很多研究成果很容易地应用到PLC控制技术中。软PLC的技术是基于IEC61131-3标准的,因此在掌握标准语言后开发就比较容易。

(二)发展的制约因素

尽管软PLC技术具有很大的发展潜力,但是这项技术的实现需要解决一些重要的问题。其中主要是以PC为基础的控制引擎的实时性问题。软PLC可以选择的操作系统是bbbbbbsNT,但是它并不是一个硬实时的操作系统。传统PLC具有硬实时性,正因为如此它才能提供快速、确定而且可重复的响应。而要让bbbbbbsNT具有硬实时性,必须对它进行扩展,使得PC的控制任务具有较高的**级,不因为NT的系统功能和用户程序的调用而被抢占。现在,我们可以通过一些方法将实时性能加入到NT系统中去。比如,修改NT的硬件抽象层,或者NT与一种经过实用验证的硬实时操作系统组合。另外,bbbbbbsCE等操作系统具有了NT在硬实时性方面所不具备的特性。在实际开发中也可使用其他的操作系统作为平台。

四、软PLC技术应用控制方案

根据软PLC运行的硬件平台的不同,其控制功能的实现方案有以下三种。

1.基于IPC或EPC的控制方案

在这种控制应用方案中,系统的软件平台可以采用bbbbbbsNT,bbbbbbsCE或Linux等,通用IO板卡和IO接线端子板(或现场总线卡、现场总线以及远程IO模块)负责与工业控制现场打交道。采集上来的输入信号被软PLC运行系统处理,软PLC开发系统(编程器)编写的控制应用程序也被软PLC运行系统解释执行,最后将处理后的信号输出到本地(或远程)控制现场完成相应的本地控制(或远程控制)功能,及其控制方案和过程。

2.基于嵌入式控制器或智能控制器的控制方案

嵌入式控制器是一个超小型计算机系统,一般没有显示器,其软件平台是嵌入式操作系统(如bbbbbbsCE)。在这种控制方案中,软PLC运行系统可以作为一个固件被安装到嵌入式控制器中,开发系统编写的应用程序通过RS232或TCPIP协议下载到此控制器中,因此整个系统就如同一个黑盒子运行并完成*的控制功能。

3.基于传统PLC的控制方案。在这种方案中,传统PLC将只作为一个硬件系统平台,将软PLC运行系统安装到此传统PLC硬件中,然后将开发系统编写的PLC应用程序下载到此硬件系统并运行,即可实现PLC的控制功能。

五、结束语

软PLC技术相对于传统PLC,以其开放性、灵活性和较低的价格占有很大优势。它简化了工厂自动化的体系结构,把控制、通信、人机界面及各种特定的应用全都合为一体,运用于同一个硬件平台上。软PLC技术也存在着一些问题,例如,由于软PLC的运行环境是bbbbbbs操作系统,所以实时性不强;定时器较大存在一个扫描周期的误差;扫描周期较长等。但是,这些问题可以通过改变运行环境、改进执行算法等方法加以解决。只要它们能实现控制的时间确定性,即保证能以时间高度一致的方式执行控制指令序列,并具有可预测的结果或行为。软PLC在未来的工业电气控制中定会占据重要的席位。成为继现场总线技术发展的新亮点。

太钢于1999年6月成立了项目攻关组,经过几个月的艰辛努力,采用先进的德国西门子SIMATICS7300PLC、德国UNI公司 热值仪、德国西门子变频技术,投入了全过程自动控制,实现了混合煤气热值、加压机后压力双稳定的目标,确保了不锈钢的正常生产,节能效益非常可观。

1 系统概要

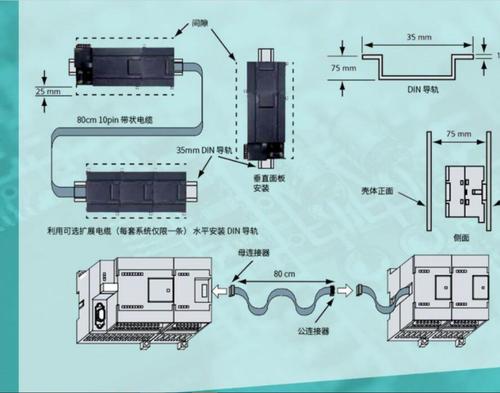

改造后的系统构成复杂,仅调节阀就有九个,此外还要增加变频器,由计算机控制切换调节三台风机转速;增加热值仪,串级调节高焦配比。采用德国西门子S7-300 PLC可编程控制 器和 中国台湾研华IPC 610工控机构成DCS系统。S7-300PLC可编程控制器作为下位来实现所有信 号的采集、运算、调节,其特点是:模块化、无排风结构、易于实现分布、运行可靠、性价比高。CP5611卡为 S7300PLC与工控机的通讯接口卡。 RS485物理结构和187.5K的波特率,传输距离可达50m,使用中继器可达9100m。

2 控制原理

2.1 热值调节

热值是用户气源的主要质量指标之一。

冷轧煤气混合加压站以高炉煤气为主气,它不可控制,取决于用户用量;焦炉煤气为辅气,要求控制其两道阀门,使高、焦配比约4:1,折合热值1350大卡。

2.1.1 “高焦限幅”辅热值

本回路为一串级、交叉限幅调节系统。以热值调节为主环,焦炉煤气流量调节为副环,加入了高焦煤气流量单交叉限幅。焦炉煤气流量的设定值不单单取决于热值调节器输出信号MV,而且受到高炉煤气流量的瞬时值的限制,即按高、焦理论配比值求出应配焦炉煤气流量值,乘以1.05和0.95作为 MV的上、下限幅值MH1、ML1。

该控制思想一则使焦炉煤气流量调节器的调节量不至于过大,从而使高焦配比值在小范围内波动;二则使主环调节器不至于产生调节饱和,加快了滞后较大的主环的动态响应,改善了系统的调节品质。

对热值仪信号故障也有保护性,在实际的运行中,我们发现工人有时忘记了给热值仪过滤器排水,使煤气入口压力太低,燃烧不够,造成仪表信号显示偏低很多,即使焦炉煤气阀开到较大,也不可能把热值调至“正常”,但此时热值调节器输出信号受到高炉煤气流量的交叉限幅,故在此三个信号中,较终以上限值为焦炉煤气流量调节器的设定值,从而使焦炉煤气流量调节阀被约束在了一定的阀位,较终使混合煤气热值波动稳定在一定范围内。

2.1.2 “双阀同控”避“瓶颈”

原设计一阀自动、另一阀手动,实际上两阀都在手动方式,因而常常顾此失彼,致使南、北阀位相差太大;若采用两路单独的调节器,二阀阀位更加混乱,当系统工况变化较大时,其中一阀就会成为调节的“瓶颈”;若采用双调节器进行调节,二阀各自进行动作,虽能使系统在某一阀位组合状态下稳定,但 有可能造成二阀阀位相差太大,同样可导致“瓶颈”的现象。

对此采用单台调节器串调双阀的控制方案,即在计算机中设置一台软调节器,其输出信号给到两台手操器,同时带动两台电动蝶阀。为防止二阀同时动作造成超调,将两手操器内的死区设置的有所差别,当调节器输出要求的阀位信号与实际阀位反馈信号出现偏差时,死区小的手操器(电动调节阀)首先动 作,若偏差不大时,就能纠正过来;当调节量不够时,偏差增大,死区大的手操器(电动调节阀)也动作,加大调节力度,使系统迅速回到稳定状态上。当系统出现较大偏差时,常会出现同时超出二者死区范围的现象,则二阀一同动作,使偏差迅速减小到一定范围,此时大死区的电动调节阀停止动作,剩余的小偏差靠死区小的 调节阀来进一步精调到位。

总之,本控制思想避免了上述两种调节方法的弊端,使操作人员对两个阀位“知其一即知其二”,无须高度紧张地频繁操作,既提高了调节品 质,又减少了工人劳动强度。

2.2混压调节

混压调节表面上看来于用户的要求“无关”,实际中却扮演非常重要的角色,它既影响热值、又影响加压机后压力。可以说,混压调节不好,则热值调节、加压机后压力调节都无从谈起。

2.2.1 “水涨船高”调混压

本回路为一串级随动调节系统。在控制回路中建立数学模型,煤气混合压力的设定值随着高、焦气源的压力波动而自动计算设定,同时又加以上下限幅,使工艺操作变得更加合理。从热值的稳定方面来看,机前混压能够随高、焦煤气压力波动而适时适度地调整,保证了焦炉煤气能够按所需的量顺利配入;从 加压机后压力的稳定方面来看,机前压力变化范围不至于太宽,减少了对加压机后出口压力调节的干扰。混压调节就是控制高炉煤气的两道阀门,为了避免“瓶 颈”,同样如上所述,也采用了一台软调节器控制两台电动调节阀的方式,减少对机后出口压力调节的干扰。

2.3 加压机后压力(变频)调节

加压机后压力是用户气源的主要质量指标之二。

本回路为一定值单回路调节系统。其设定值为13.5Kpa,当加压机后出口压力升高/降低时,增大/减小变频器的输出频率,从而改变加 压机的转速,以“变”求“稳”。

在计算机和变频器上都设置了较低运行频率,从而保出口压不至于太低,也保证了自带油泵能够给出足够的油压油量,以免烧坏轴瓦。这两个频率运行下限是保证加压机设备安全、用户正常生产的两道防线。

2.4 加压机后压力(泄放)调节

这是加压机后压力调节的另一手段。

本回路为一定值单回路调节系统,其设定值为14KPa,当加压机后出口压力升高/降低时,增大/减小泄压阀的开度,以“泄”求“稳”。

2.4.1 变频、泄放“双管齐下”稳压力

通常,泄放调节器的设定值**变频调节器的设定值,一般情况下,变频器“全权负责”系统的调节,而泄放阀处于关闭的“休闲”状态。当用 户突然大减量,造成出口压骤然升高,变频的调节速度不足以使出口压迅速降下来时(即出口压超过14KPa),泄放回路立即参与调节。 泄放回路比例带、积 分时间都设得很小,因而,动作很快,与变频“双管齐下”,可使压力迅速降下来,保了用户气源压力稳定,避免了以前类似情况下加压机进入喘振的可能,**了设备安全。

在调节过程中,绝不会出现既保持加压机转速较高,又使泄放开启一定高度的“稳定平衡”状态。――这就是将设定值设得不同的奥妙所在。

综上所述,本系统在控制思想和软件编制上有许多新颖的特点:

(1)小偏差小动作、大偏差大动作,既加快了响应速度,又提高了调节精度。

(2)两阀在调节过程中,不会造成“瓶颈”现象。阀位死区大的南阀阀位“阶 段”性地跟踪死区小的北阀阀位。当偏差产生时,北阀“有错必纠”,南阀 对北阀在调节中所累计的阀位变化不会坐视不管,而是“该出手时就出手”,大力度地“调一把”(当北阀阀位调到一定开度时效果就不显著了,此时取决于南阀的 开度)。

(3)不怕“死机”、掉电保变频

软件多次调试后,寻找出一种方法,使得无论主机死机或PLC死机,或二者中任一掉电,或二者都掉电,变频器都运行在其保护下限频率上, 加压机不会停机,保证了用户的正常生产。

(4)简单可靠易“倒机”

通过软件的巧妙设计,使加压机的切换变得非常简单:将变频器输出频率下调为零,此时原运行的加压机处于停止状态,电流很小,可拉掉其开关,并马上再合上另一台备用加压机的开关,因变频器未停,3~4分钟即可调频加速到工作状态。当然二者切换期间,需关照冷轧关小烧嘴。

3 系统软件

控制系统在WIN98环境下运行,组态软件为STEP7 V5.0及Kingview5.0。

系统利用组态软件Kingview5.0的驱动程序与下位S7-300PLC进行 数据通讯, 包括数据 采集和发送数据/指令;下位 S7-300PLC则通过 MPI卡与 上位计算机交换数据,每一个驱动程序都是一个COM对象,这种方式使通讯程序和组态软件构成一个完整的系统,保证 了系统率地运行。

4 系统画面

系统监控操作画面多达20多屏,包括:方便工人操作的监控画面和为软件工程师提供接口的整定画面;形象直观的模拟画面;易于统计抄表的 参数画面;便于追查事故原因的历史趋势画面;提供技术分析信息的实时曲线画面等等。

画面分为两大类:操作员画面、工程师画面

操作员画面向操作提供了各种数据、曲线、功能键,显示内容丰富鲜明、操作简捷可靠。系统中画面的组态编制有很多新颖之处,其中模拟画面中九个调节阀的阀位均可以从画面中翻板示意的角度来得知,并在阀旁边给出了三位有效数字(一位小数)的百分开度,形象、准确地反映了现场阀门的实际开 度,使操作人员感到熟悉亲切;系统共有三台加压机,通常开1备2,为了准确反映各加压机的运转情况,该画面中设置了加压机动态旋转叶片,运转的加压机其叶片在旋转。

产品推荐