产品描述

6ES7241-1AA22-0XA0参数设置

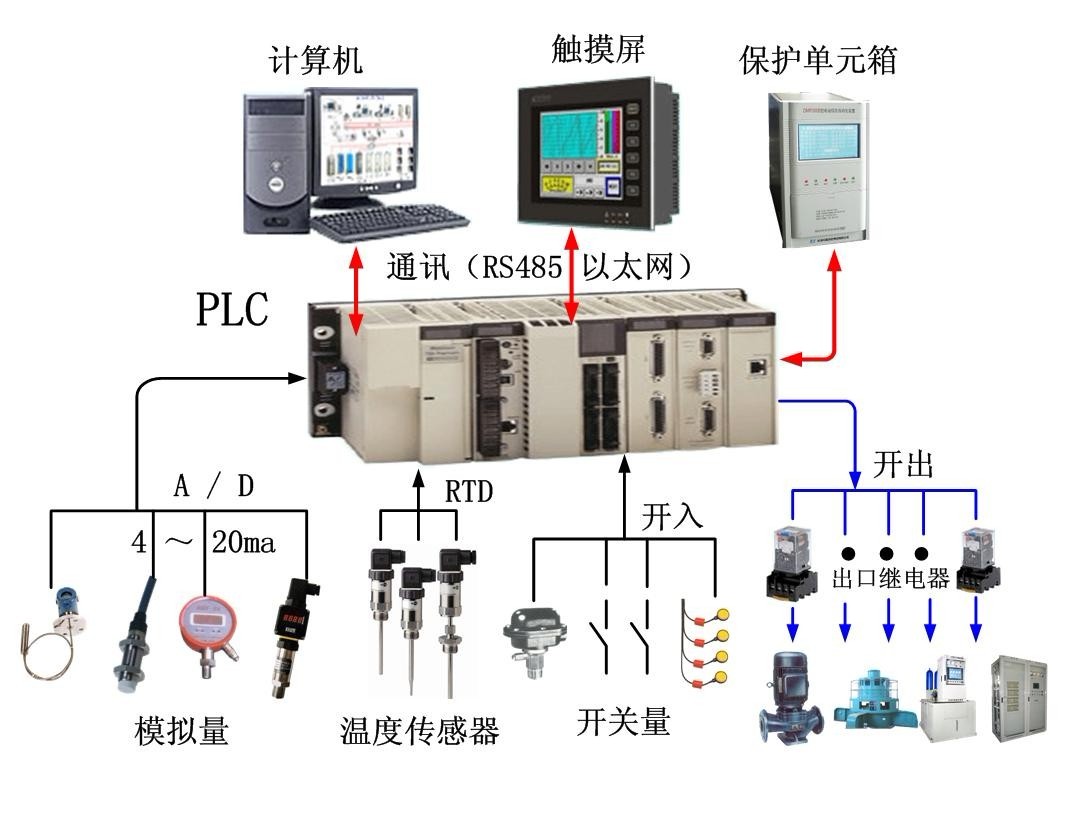

主要分析了PC-Based PLC在控制系统中存在的理由及其发展过程,并对基于PC-Based PLC架构的控制系统的集成方法与技巧进行了重点阐述和分析,同时列举了基于PC-Based PLC集成的分布式油料计量、统计管理系统。

1、PLC 、IPC、PC-Based PLC

随着PC技术的飞速发展,使得IPC(工业控制计算机)以及基于IPC的应用技术同样也得到了突飞猛进的发展。同时,随着Internet技术的应用和所有生产信息过程和控制信息过程的集成与发展,并可通过Internet/Intranet浏览生产过程信息流中的制造过程、操作和监控现场智能设备等,IPC越来越多地承担着SA的人机交互控制任务和协同下级小型控制器或智能现场设备的控制任务。总体而言,IPC还是较适合应用于自动化控制平台的。但作为传统主流控制器的PLC,它拥有稳定性好、可靠性高、逻辑顺序控制能力强等优点,在自动化控制领域具有**的优势。但有一大遗憾:其封闭式架构、封闭式系统(研发必须具备自己或OEM的CPU、芯片组、BIOS、操作系统、梯形图编程软件)、较差的开放性势必会造成其应用上的壁垒,也增加了用户维修的难度和集成的成本。有人断言,在不久的将来,基于PC的控制器将会逐步取代PLC而成为主流控制设备。为了改善这种局面,传统PLC生产厂家正在逐步将PLC的功能PC化(如Siemens的Wi)、而IPC厂家也逐步将IPC的逻辑控制功能PLC化,使PLC和IPC在功能和规格方面越来越接近,由此就出现了基于PLC和IPC技术的中间控制器:PC-Based PLC。

PC-Based PLC也称嵌入式控制器,它不再像IPC那样以机箱加主板为主体结构,再搭配诸如A/D、D/A、DI/DO等功能I/O板卡的组合产品,而是一个独立的基于嵌入式PC技术的**系统,适合应用于小型的SA系统。如泓格的I-8000系列, 其主机内部是40MHz主频的80188 CPU,操作系统为兼容DOS的MiniOS7,其编程环境是基于PC的标准C语言程序,程序开发过程与PLC较其相似:首先在PC上编写常驻任务程序,并将其编译好后传送到主机内的Flash上、再让其脱机运行。另外为了使其具备PLC的优势特性,PC-Based PLC也可使用梯形图编程,如泓格的ISaGRAF(配合I-8417/8817主机),相对于PLC而言,PC-Based PLC的优势在于拥有IPC强大的Computing、Data Processing和Communication功能,在软件方面,PC-Based PLC支持IEC-61131-3(LD、SFC、FBD、IL、ST)的五种国际标准语言和软逻辑。由于以上特点,PC-Based PLC将会更加开放和标准化,能适应更加复杂的控制和管控一体化信息的需求。

总的来说,IPC是开放式架构、开放式系统,PLC则是封闭式架构、封闭式系统,而PC-Based PLC介于二者之间,是开放式架构、封闭式系统。严格地说,IPC一般承担着管理控制任务和协同下级小型控制器或智能现场设备的控制任务,而PLC一般用作现地控制器。由于PC技术、信息技术、通信技术的交替发展,使得研发PC-Based PLC的投资相对减少,会有更多的厂家来共同推进PC-Based PLC的发展。因此,PC-Based PLC会有非常好的发展前景,但这并不意味着在短时间内PC-Based PLC会取代PLC,PLC和PC-Based PLC将会在竞争的发展中逐渐走向融合[1 、2]。

2 基于PC-Based PLC架构系统的应用技巧

2.1 AI模块

AI(Analog bbbbbs)的多寡对系统的运行的实时性和稳定性有较大的影响,尤其是当AI模块较多时其影响更大。主要原因为:I-8000模块的CPU仅仅是一款主频只有40MHz的80188的控制器,其数据处理能力、存储空间有限,导致其运算、逻辑处理以及事件响应的快速性就没有IPC那么强大,由于CPU要完成一次A/D的整个过程必须要进行采样、保持、同步、转换、存储、处理以及运算等一系列的过程方可完成,比较费时,因此,当要完成的AI通道数较多时,必然会影响采样的实时性和系统的稳定性。通常而言,在一个I-8000模块中,一般不要**过两块如I-8017H系列的AI模块为佳。

2.2 继电器输出模块

继电器输出模块对整个系统的影响较大,处理不好,将会导致整个系统崩溃和经常出现当机、主机板烧坏等现象,由于I-8000模块的供电一般为10~30VDC,总的输入功率为20W,不像IPC的输入功率为250W那么大,如继电器输出模块尤其是大功率继电器模块插放的太多,由于系统供电能量不足,将会导致其输出不正常,控制系统经常误动作,导致系统崩溃、当机,甚至会导致主控板烧坏,使系统的稳定性、安全性以及可靠性存在许多隐患因素。一般而言,像I-8060、I-8058、I-8063、I-8064、I-8065、I-8066、I-8068、I-8069等不要**过两块,尤其是I-8060、I-8063、I-8064、I-8065、I-8069这些功率模块较好为一块。如系统要控制的功率继电器较多,可以采用普通光隔开关量输入/输出模块如I-8042利用多级放大的原理连接。

2.3 通信处理

在由PC-Based PLC架构的控制系统较为重要的一个环节便是与上位机进行的实时数据通信过程,而这一环节往往是制约系统实时性和稳定性的因素,它容易出现数据瓶颈。因为上位机通常为bbbbbbs操作系统,应用程序一般有人机交互界面和实时显示界面,而往往将人机交互界面和实时显示界面设计为前台窗口,数据通信、分析以及存储设计为后台运行,但bbbbbbs 并不是作为实时操作系统设计的,是抢先式、多任务、基于消息传递机制的操作系统,但仅凭消息调度机制,显然不能满足实时系统的要求,难以保证准确实时地完成前后台控制任务。因此在bbbbbbs环境中,采用多线程技术,可以有效地利用bbbbbbs等待时间,加快程序的反应速度,提高执行效率。用一个线程管理计算机数据通信,另一个线程进行数据处理、分析与存储,这样在满足数据连续采集的同时,增强了系统事件响应和通信控制的实时性。

PC-Based PLC与上位机一般采用RS-485、CAN、ModBus或者Ethernet,如采用RS-485、CAN、ModBus时,则要合理分配通信口,一般RS-485、CAN、ModBus的通信适配器卡有两个口,因此如控制系统有两个I-8000模块,上位机可以采用一个通信口与两个下级控制器通信,但是如有四、六个……,较好将其分成两组,上位机则采用两个通信口分别与其通信,上位机采用两个线程编写通信程序.

2.4 电源配置

如一个控制系统有多块I-8000模块,考虑到系统的经济性以及安全性,较好每两块I-8000公用一个开关或者线性电源,考虑到电源本身的功耗,此时电源的功率必须大于60W,并且每个电源模块分别接入~220VAC或者~380VAC的电源,千万不要串接。选择开关电源时要注意选用系统功率因数大于0.99且纹波电压Vrms≤1.0%、纹波系数≤0.2%的功率密度大、电磁兼容性好、低纹波开关电源。同时将控制器I/O通道和其它设备的供电采用各自的隔离变压器分离开来,有助于提高控制系统的抗干扰能力。

2.5 信号地的处理

正确、良好的接地可以将混入电源和I/O电路的干扰信号引入大地,或减小干扰的影响,是安全保护和抑制噪声的重要手段,对提高I-8000系统的稳定性、可靠性较其重要。为了尽可能减小电磁噪声影响,电源回路和控制回路要分别设立接地较。在控制系统中难免有变频器之类的功率器件,注意要将变频器散热器、电源中性线、变频器外壳和中性端、电机外壳和Y型接法中性端要可靠接于电源回路接地较上,所有接地线不可形成接地回路。变频器接地电阻越小越好,接地导线截面积应不小于4mm2,长度应控制在20m以内。屏蔽层、数字信号地接于控制回路接地较。为防止形成回路,屏蔽层应单端接地。控制器的接地线与电源线、动力线分开。I-8000较好单独接地,也可以与其他设备公共接地,但严禁与其他设备串联接地。

3 实际应用案例

在小型石油公司中,要进行大量的油料计量工作如轻油、0#汽油、90#汽油等,其计量过程往往是车队从货运站拖回公司后经公司磅房过磅称毛重、卸料、车辆出厂时,再过磅称车重等等,过磅过程、手续、登记较其繁琐,有时还容易出现错磅和漏磅现象,较不容易管理,并且给统计、计量工作带来了较大的困难,过磅工人的劳动强度大,经常出现车队排队过磅的现象,办事效率较其低下,为改变这种局势,采用PC-Based PLC I-8411嵌入式控制,并配以模拟信号输入模块I-8017H、模拟信号输出模块I-8024、光隔离数字输入/输出模块I-8042、I-8060继电器输出模块以及RS232/RS485转换器I-7520,并利用计算机控制技术,为其不同的油料的进站计量、出站计量、统计等开发了一套分布式的油料计量、统计管理系统,省时又省力,深得用户喜爱。

3.1 功能模块

1)利用I-8017H的差分输入的6路分别采集运输车油罐的液位、液体温度、两个LUGB系列涡街流量变送器的流量值(备计算用,取两个流量计的平均值作为真正的流量值)、存储油罐的液位值以防液体溢出、温度等;

2)利用I-8024的D/A功能,输出0~10V的直流信号作为Siemens公司的Micro Master通用型变频器的变频控制输入信号,以使变频器能进行V/F转换,变成0~50Hz的交变信号实时控制三相异步电机,达到使电机变频运行、促使液体恒速流动的目的。

3)利用I-8060功率继电器输出信号实时控制各种流量继电器、流量控制电磁阀、电气接触器的开启;

4)利用I-8042的数字I/O进行各种开关的检测与控制,同时实时检测流量继电器、流量控制电磁阀、电气接触器的闭合状态;

5)利用I-7520作为RS-232/RS-485的转换器,使I-8411与上位机服务器的串口进行数据通信。

3.2 措施

1)尖峰脉冲的处理:由于在本系统中用到了大型的可控硅,其闭合与断开要产生巨大能量的尖峰脉冲,这一脉冲一旦进入信号系统中,不仅会引起控制系统的误动作,更为甚者,会烧坏控制设备、死锁控制信号输入通道。尤其是对I-8017H、I-8024、I-8042等模块影响较大,为了减少其影响,在每个控制模块的输入或输出端加入一阻容保护电路,以吸收其尖峰脉冲。同时信号地和电源地要分开。

2)变频器过压的处理:在本系统中利用变频器拖动大惯性的牵引电机,由于变频器输出的速度比较快,而负载靠本身阻力减速比较慢,使负载拖动电动机的转速比变频器输出的频率所对应的转速还要高,电动机处于发电状态,而变频器没有能量回馈单元,因而变频器支流直流回路电压升高,**出保护值,出现过压故障。因此必须增加再生制动单元,否则会干扰SA系统。

3.3 系统功能

1)数据显示:对每种油料以数字、棒图、曲线的方式显示实时采集的流量、温度、开关状态、电机转速等各项参数;

2)可进行流量和总量的计算,生成日报、月报、年报等;并可存储多年的历史记录;

3)数据修复维护:具有参数设置和数据丢失修复功能。

4)与公司的MIS系统实时交换数据

4 结束语

PC-Based PLC的发展得益于嵌入式CPU、嵌入式操作系统和IEC-61131-3(LD、SFC、FBD、IL、ST)标准化编程语言的发展,PC-Based PLC具有IPC和PLC的两重特性,具有PLC的系统结构,又具有IPC的开放式架构,目前在工控界是IPC、PLC以及PC-Based PLC共存的时代,又是三者逐渐走向融合的时代,随着嵌入式CPU、嵌入式操作系统以及符合IEC-61131-3国际标准语言开发工具的发展,PC-Based PLC或嵌入式控制器将更加开放和标准化,功能将会更加强大、数据通信能力将会更强、数据处理能力更快。更能适应更加复杂的工业控制需求。

Dürr 涂装系统公司以研究工业涂装系统的创新性解决方案而**。凭借他们良好的机器人技术,该公司已经成为汽车制造行业涂装系统的*企业。目前,在**2000个地方安装了他们的Ecopaint机器人。而且,这种机器人被公认为是同类产品中较成功的。

Ecopaint作为一种高科技机器人,可以提供**质量的涂装性能,并且可以在所有车型的外部和内部涂装应用中,表现出较大的灵活性。它可以使用多种类型、颜色的涂装材料。它在涂装表面质量、工作效率、稳定性、较小色彩损失、较低散发的性能已经成为行业的基准。

Dürr较新推荐了EcoRP E32机器人系统。它具备经过改良的运动控制能力,可以在控制柜高度(大约1.9米高)上进行水平滑动。由于这种设计减少了大规模的移动,因此EcoRP E32可以使用较小的电机。这样一来,它就可以提供更高的涂装精度。而且,这种新型机器人*特之处在于,它经过模块化剪裁。通过模块化的设计,减少了所需的配件,采用标准化的插接控制柜。因此,安装变得更加快捷,启动时间变得更短。这些特性使得EcoRP E32对于需要更新设备的旧涂装车间来说,将是非常理想的选择。

使用新技术对现有的涂装车间进行更新,只有当转换时间较短,而且不会对生产造成损失时才会有意义。只有将升级时间安排在周末例行维护,或者安排在车间停产时,才能实现生产零损失。通过使用标准的模块化部件,将会使转换时间降低到较小程度,并且很容易地就能进行安装和启动。

例如,Dürr为了在持久压力下操作和分析机械部件,曾经在德国Ludwigsburg附近的Bietigheim-Bissingen建立了一个测试单元。由于机器人单元的较高**级是保护人不受到因为机器人和机器移动可能造成的伤害。所以,Dürr在控制系统中加入了许多安全特性。例如,用于防止进入的光幕,带有桥接功能的访问钥匙,使得操作可以在机器人之间进行转换。

同时,为了采用较先进的控制器,他们选择了罗克韦尔自动化较新推出的集成安全功能的控制器——rdLogix™ 控制器。由于使用了rdLogix和DeviceNet Safety™ I/O,Dürr可以很方便地将安全性能集成到他们的主控制系统中。rdLogix可以与ControlLogix®一起共享网络、框架、电源和编程软件,先进的多处理器控制系统将负责除了机器人控制之外的其它所有控制功能。

rdLogix安全控制器符合IEC 61508 SIL 3安全标准。它在控制器框架内占用两个插槽,红色的前档板很容易就可以将他们识别出来。这个控制器不仅能够进行标准控制,而且还具备安全功能。对于这些功能,它还采用了一项专门的安全任务,并且采用了经过TÜV认证的安全指令、数据、逻辑和访问保护功能。

rdLogix支持在DeviceNet Safety网络上同时具有标准和安全通讯的功能。这意味着,不需要其它专门的安全网络,或者另一个单独的安全控制器。采用集成安全功能的机器人控制解决方案,为Dürr带来了许多好处,而且使得系统操作变得更加简单。例如,在改造项目中,Dürr减少了转换的时间,并使系统的安装和启动变得更加快捷、方便。

为了达到较佳性能,采用标准化部件和经过良好定义的软件标准都是非常重要的。DBS——Dürr基础软件,对于Ecopaint控制来说,它有着良好的组织结构,并已经受过工程考验。这个软件对ControlLogix进行了优化,有着详细的说明文档,它为Dürr和罗克韦尔自动化之间的长期合作,建立了一个良好**。

Dürr期望通过罗克韦尔自动化的rdLogix技术来获得更多收益。比如,Dürr希望实现一种**范围的标准控制解决方案,使用更少的接口来简化安装和启动,并通过集成安全控制来减少部件的数量,从而提供更好的模块化性能。此外,Dürr还将开发一种单一的编程环境,用于减少工程时间,建立一个经过良好描述的程序标准,并对故障排除进行更好的支持。对于功能强大的HMI,利用OPC方式来为用户提供更多的信息和诊断功能,并采用插接方式来使控制柜的安装更加方便、快捷。

该解决方案帮助OEM设备制造商-青岛高校软控公司在15天内就完成了轮胎成型机的安装和调试

背景

随着近十年来我国经济的高速发展,特别是在公路基础建设领域,全国通车里程已经**过130万公里,其中高速公路达到两万公里,通车总里程仅次于美国,跃居世界*二。

随着公路建设的发展,我国对汽车的需求也日趋增长。近几年来,我国的私家车市场已经成为**增长较迅速的汽车市场。随着公路质量的提高,汽车运输业也得到了发展。同时,由于我国不断加大对基础建设的投入,对混凝土搅拌车、起重机等辆的需求也不断增加。

特种汽车生产厂家已经瞄利润丰厚却仍处于萌芽阶段的国内重型车辆市场。这给生产厂家提出了更高的要求,需要为重型车辆提供承重能力强、的轮胎。为了能够更快地生产出高质量的轮胎,厂商希望青岛高校软控公司为他们提供经济实用的解决方案。

青岛高校软控股份有限公司成立于1994年,专门为轮胎制造厂商提供子午线轮胎成型设备,在的OEM轮胎成型设备中占有20~25%的市场,其较终用户包括杭州朝阳、河南风神、辽宁浪马、山东金宇、恒丰、赛轮、黄海、平度光明等轮胎制造商。

挑战

轮胎制造分为三个基本步骤:第一步,制造轮胎的部件。在这一步需要将不同种类的橡胶以及不同的油、染料、添加剂混合在一起,制造出轮胎的不同部件,包括衬垫、边缘和轮胎面。同时,还需要生产其它部件,包括轮胎所需的钢带等;接下来,需要通过轮胎成型设备将轮胎的各个部件组装起来;最后,经过加热硫化处理,对轮胎的部件进行固定。为了帮助轮胎生产厂商赢得竞争激烈的重型车辆轮胎市场,青岛高校软控公司致力于生产价格合理、可靠性高的轮胎成型设备,用于生产全钢丝载重子午线轮胎。

起初,青岛高校软控公司采用传统的运动控制方法,并将其集成到轮胎成型设备中。在一个典型的轮胎成型设备中,往往包含多个轴的伺服运动控制,控制系统较主要的任务就是要确保各个伺服电机在生产过程中同步协调运行。采用一台可编程控制器用于顺序控制,每个轴需要通过18对离散量I/O接线来建立可编程控制器与伺服电机之间的连接。同时,所采用的第三方运动控制模块及其编程软件也增加了系统的复杂程度。由此建立起来的运动控制系统,无论是接线,还是编程,都十分复杂。

在使用传统的运动控制方法时,青岛高校软控公司需要花费近四周的时间来完成轮胎成型设备的接线、检查和测试,还需要两个月的时间来对其进行编程。另外,现场安装和调试时间也长达20~30天。在市场对全钢丝载重子午线轮胎的需求高峰时期,用户希望该公司能够尽快将轮胎成型设备交付使用。为此,青岛高校软控公司需要寻求一种更为快捷的方法,将运动控制系统集成到设备中,更快地产品投放市场,满足用户迫切的需要。

解决方案

多年来,青岛高校软控公司一直采用罗克韦尔自动化的集成架构控制系统解决方案,并在多种应用项目中取得了成功。现在,他们将罗克韦尔自动化的运动控制解决方案引入到轮胎成型设备中,以其高精度的定位性能来满足用户的苛刻要求。

罗克韦尔自动化推荐该公司采用全套的运动控制集成解决方案,包括Allen-Bradley ControlLogix控制器、Allen-Bradley Kinetix 6000多轴伺服驱动器和Allen-Bradley Ultra3000全数字伺服电机,并采用DeviceNet网络进行控制,编程软件为罗克韦尔软件公司出品的RSLogix 5000。

传统的运动控制系统要求多个控制器参与控制,并需要与之对应的编程软件包。然而,基于Kinetix的运动控制集成解决方案将顺序控制和运动控制功能集成在单一的控制平台和编程软件中完成。在ControlLogix控制器和RSLogix 5000编程软件中已经嵌入了运动控制功能,并通过SERCOS(串行光纤链路)接口将多个Kinetix 6000伺服驱动器和Ultra3000伺服电机紧密集成在一起。

SERCOS接口通过光纤链路将控制器与伺服驱动机连接在一起,不再需要为每个轴的控制连接18对离散量I/O。与此同时,Kinetix运动控制系统采用了Power Rail有源背板,更加方便模块的安装,避免了繁杂的电源线、逻辑控制线的连接。

在系统设计和安装完成之后,罗克韦尔自动化指派华章自动化公司对OEM设备提供技术支持和培训服务。同时,由罗克韦尔自动化直接对青岛高校软控公司提供运动控制系统培训和现场服务。

成效

由于采用了基于Kinetix的运动集成控制解决方案,青岛高校软控公司的设备交付时间大为缩短,同时设备成本也得到降低。在SERCOS接口及Power Rail的帮助下,为青岛高校软控公司减少了75%的接线时间-从原来需要四个星期的工作减少到一个星期;由于采用了单一的编程开发软件-RSLogix 5000,使得顺序控制和运动控制能够更好地集成在一起,由此节省了50%的编程时间——从原来需要两个月,缩短到一个月就可以完成。

更为重要的是,帮助了像青岛高校软控公司一样的OEM设备制造商显著地缩短了设备的安装、调试时间。在使用传统运动控制系统时,青岛高校软控公司往往需要在较终用户的车间里花费30天的时间对其轮胎成型设备进行安装和调试。在采用运动集成控制系统之后,10~15天就可能完成这一工作。

青岛高校软控公司还计划在ControlLogix控制器上加装一个以太网通讯模块,将车间现场的设备与用户的ERP系统集成在一起,在真正意义上实现“从车间到管理层”的信息集成,将我国的轮胎制造业装备水平提升到一个新的高度。

产品推荐